Новости

Май 2022

Восстановление посадочных мест (6 мест) под подшипники корпуса ЧУГУННОГО редуктора главного привода цементной мельницы тип ЦД4-340.

• Наплавка и механическая обработка поверхностей с помощью мобильно расточного станка с геодезическим сопровождением.

• Обеспечение соосности посадочных мест под подшипники, по отношению к корпусу редуктора, а также соосности быстроходного вала к промежуточному и тихоходному валам.

• Соблюдение шероховатости обработанной поверхности после восстановления не менее Rz-20.

Март - апрель 2022

Выполнение работ по ремонту вертикального гидравлического пресса Schloemann 100 МН

1. Кольцевая проточка 4 колонн, со стороны основания, для обеспечения охвата полного радиуса колоны при проведении УЗК.

2. Термическая затяжка гаек колонн пресса для обеспечения необходимого усилия предварительного натяжения колонн в колонных стаканах поперечин. Наличие достаточного усилия натяжения колонн, а также равномерность и симметричность их деформирования проверены экспериментально методом электротензометрии.

3. Восстановить плоскостность нижней поверхности подвижной траверсы под инструмент и плоскостность верхней опорной поверхности стола под инструмент с помощью переносного фрезерного станка с геодезическим сопровождением.

Февраль 2022

Восстановление рабочей поверхности цилиндра (диаметром 680 мм) мультипликатора пресса силой 100 МН методом расточки в ремонтный размер с последующим шлифованием (хонингованием), термоупрочнением расточенной поверхности, изготовлением бронзовой втулки поршня и уплотнительных колец в размер соответствующий расточенной поверхности и их замену.

Январь 2022

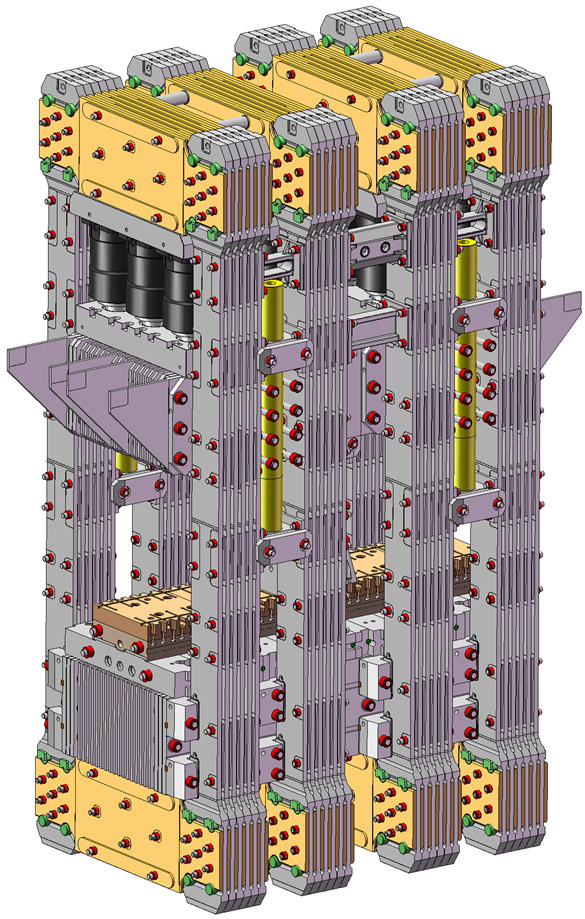

Восстановление базовых поверхностей и устранение причин поперечной разнотолщинности листа рабочей клети стана горячей прокатки 2000 «Чистовая клеть»

1. Демонтаж плит скольжения 10 шт рабочей станины.

2. Предварительное фрезерование, 4 штуки размером 800х2160мм, 4шт 800х1940 мм боковых поверхностей станины.

3. Предварительное фрезерование, 2 штуки размером 600х800 мм нижних поверхностей станины под наплавку.

4. Контрольная геодезическая съемка проемов клети перед наплавкой.

5. Неразрушающий контроль поверхностей перед наплавкой.

6. Наплавка боковых и нижних поверхностей станины в количестве 10 штук.

7. Неразрушающий контроль поверхностей после наплавки.

8. Механическая обработка наплавленных поверхностей с геодезическим сопровождением.

9. Ремонт 84-х резьбовых отверстий и 8 штук отверстий под штифты с применение мобильного оборудования.

10. Монтаж плит скольжения на место с геодезическим сопровождением.

11. Шеф-монтаж валковой системы и установкой валков в уровень прокатки для чистовой клети с геодезическим сопровождением.

12. Тензометрические измерения чистовой клети после ремонта.

Декабрь 2021

Восстановительный ремонт рабочего цилиндра пресса усилием 10 000 тс

Экспертиза цилиндра:

- Расчёт напряжённо-деформированного состояния и определение запаса усталостной прочности рабочего цилиндра;

- Обследование цилиндра методом капиллярного контроля;

- Ультразвуковая дефектоскопия рабочего цилиндра.

В результате диагностирования были выявлены следующие дефекты:

- Сквозная трещина, развивающаяся вдоль образующей цилиндра, длина трещины с внутренней стороны – l=580 мм, с внешней – l=195 мм;

- Дефектная зона на внутренней поверхности цилиндра с множеством «раковин»;

- Подрезы от УШМ вдоль образующей цилиндра глубиной 3÷5 мм;

- Несплошность во внешней радиусной галтели R10 бурта цилиндра.

Ремонт цилиндра:

Ремонтные работы были выполнены в декабре 2021 г. на площадке цеха:

- Разделка трещины с помощью угольных электродов на толщину стенки цилиндра с механической зачисткой, облицовка зоны разделки электродами Sabaros ME;

- Наплавка проволокой Sabaros SW с последующей механической зачисткой с припуском на станочную обработку;

- Восстановление дефектной зоны на внутренней поверхности цилиндра с множеством «раковин» методом наплавки проволокой Sabaros SW;

- Восстановление подрезов, оставленных в процессе демонтажа бронзовой втулки, методом наплавки проволокой Sabaros SW;

- Дефектоскопия сварных швов и околошовной зоны методами неразрушающего контроля;

- Выдача технического решения по устранению дефекта «несплошность» во внешней радиусной галтели бурта цилиндра.

Октябрь 2021

Капитальный ремонт отверстий под установку осей ротора Metso Lindemann. Проведена расточка 78 отверстий. работа проведена с одновременным использованием трех расточных станков с геодезическим сопровождением.

Август 2021

Во время капитального ремонта проведено восстановление изношенных контактных поверхностей подвижной траверсы пресса силой 35 МН и основания пресса силой 50 МН. Работы выполнялись с помощью гидравлического фрезерного и расточного станка (York Portable Machine Tools) с геодезическим сопровождением высокоточным лазерным трекером Leica AT 402. Работы выполнены за 6 суток.

Июнь 2021

Выполнение обследования базовых деталей пресс-ножниц Metso Lindemann ЕС-1034-10

Объем работ:

1. Обследование базовых деталей пресса

1.1. Обследование стойки реза (Z61999) методами неразрушающего

контроля в доступных для контроля местах.

1.2. Обследование ползуна (Z62006) методами неразрушающего контроля в

доступных для контроля местах.

1.3. Обследование трамбовки (Z62009) методами неразрушающего контроля

в доступных для контроля местах.

1.4. Обследование пресс-камеры (Z62128) методами неразрушающего

контроля в доступных для контроля местах.

1.5. Обследование крышки (Z61872) методами неразрушающего контроля в

доступных для контроля местах.

1.6. Обследование ползуна бокового пресса (Z62249) методами

неразрушающего контроля в доступных для контроля местах.

2. Обследование трубопроводов высокого давления методами

неразрушающего контроля в доступных для контроля местах.

3. Составление итогового отчета с предоставлением предложений по

устранению обнаруженных дефектов в базовых деталях и обеспечению

дальнейшей эксплуатации базовых деталей пресс-ножниц.

4. По результатам обследования разработана программа ремонта

обнаруженных дефектов.

Май 2021

Аварийный ремонт ползуна пресс-ножниц Сорех. В ходе работ проведена заварка трещин (учитывая что сталь была трудно свариваемой, то был проведен термоотпуск детали) с последующей обработкой поверхностей.

Апрель 2021

Участие в капитальном ремонте стана 2000.

Наименование технических устройств, подлежащих ремонту:

• Станина прокатной клети №8 Стана 2000 ЦГП.

• Станина прокатной клети №1 Стана 2000 ЦГП.

• Станины прокатных клетей №2-5 Стана 2000.

• Станина клети ЧОЛ.

В ходе работ проведен восстановительный ремонт (наплавка с последующей механической обработкой) посадочного места под неподвижный блок осевой сдвижки рабочих валков клети №8 Стана-2000. Так же выполнен ремонт резьбовых отверстий в станинах клетей №1-6 Стана-2000 крепления защёлок рабочих валков. Все работы проведены на месте с помощью мобильного металлообрабатывающего оборудования с геодезическим сопровождением Leica AT 402.

Март 2021

Проведена комплексная работа по обследованию и ремонту нагревательного контейнера пресса силой 6000 тс (60 МН).

1. Проведено обследование корпуса контейнера пресса 6000 тс методами неразрушающего контроля. В результате обследования обнаружена трещина.

Трещина начинается от торца корпуса со стороны бурта под втулку, залегает от Ø550 мм до Ø1120 мм, в осевом направлении размер составляет 165 мм.

2. Корпус контейнера был восстановлен с применением специальных сварочных технологий и аустенитных сварочных материалов SABAROS. После сварочных работ проведено восстановление центрального отверстия с помощью мобильного расточного станка фирмы York Portable Machine Tools (Канада) c гидравлическим приводом.

Март 2021

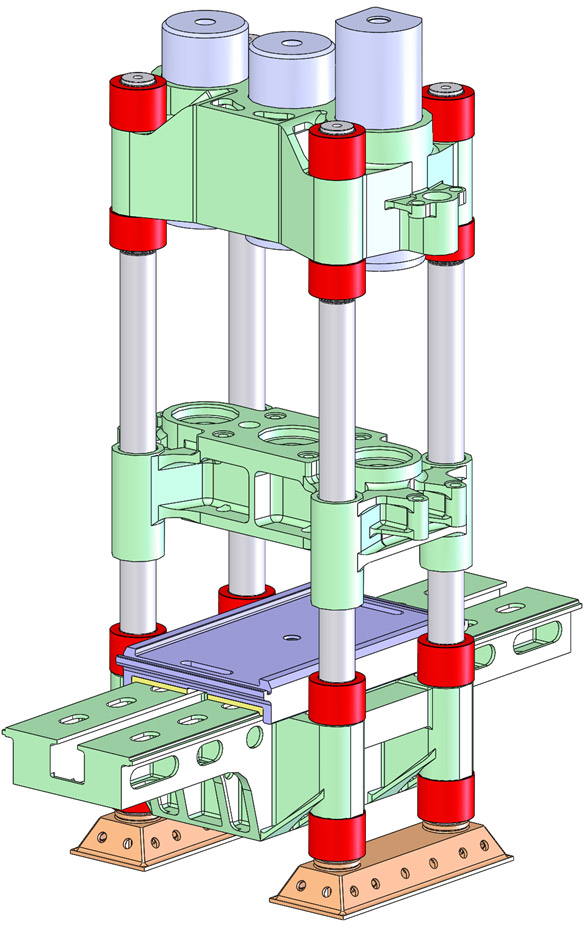

Капитальный ремонт станины пресса окончательной формовки П9057 силой 50 000 тс (500 МН).

Выполнен ремонт деформированных опорных поверхностей двенадцати рам станины силового контура пресса в местах крепления шести плунжеров цилиндров. Работа выполнена на месте с помощью мобильного фрезерного станка с геодезическим сопровождением.

Июль 2020 г. - февраль 2021 г.

Выполнены работы по демонтажу, транспортировке, последующему монтажу и ПНР вакуумной индукционной печи дегазации VIM VIDP – 400 фирмы ALD Германия.

Январь 2021

Проведена уникальная работа по восстановлению изношенной шейки чугунного валка, массой 50 тонн, рабочей клети Стана-5000 на месте в цеховых условиях, без транспортировки в ремонтный цех.

1. Основные этапы ремонтных работ

- Геодезическая съемка осей. Для установки валка на устройство вращения и обеспечения равномерной обработки поверхностей под наплавку.

- Предварительная механическая обработка. Участок износа занижается на 4-5 мм от номинального диаметра до получения равномерной цилиндричной поверхности. Локальные участки более глубокого износа зачищаются вручную шлифовальными машинками

- Наплавка восстанавливаемых поверхностей. Наплавка проводится короткими швами на квадратных участках размером 100-150 мм. В течении наплавки валок постоянно кантуется на вспомогательных опорах для того, чтобы наплавка выполнялась только в нижнем положении. Производится постоянный контроль температуры с целью недопущения перегрева вала. В случае остановки участок наплавки шейки валка укрывается для предотвращения резкого охлаждения.

- Поэтапная и черновая обработка наплавленных поверхностей. После наложения каждого слоя наплавки выполняется механическая обработка. После наложения последнего слоя осуществляется черновая обработка с припуском до номинального размера 3-4 мм.

2. Применяемые во время ремонтных работ оборудование и материалы

Выполнение работы производится с использованием мобильного оборудования, в состав которого входит:

- Гидравлический шлифовальный станок Mirage Machines BLG-1500 (с возможностью токарной и абразивной обработки валка);

- Вспомогательное устройство для вращения валов Metsol KT-100;

- Сварочное оборудование фирмы Miller Electric.

Установка валков в ось вращения вспомогательных устройств вращения выполняется с применением высокоточного геодезического оборудования Leica Geosystems (Швейцария).

Применяемые для наплавки сварочные материалы фирмы SABAROS:

- Штучный электрод с обмазкой на основе графита и «биметаллическим» стержнем, имеющим высокую электропроводность. «Холодная» сварка чугуна с шаровидным графитом. Сваривает большинство чугунов со сплавами на основе

железа, никеля, меди. Применяется для заполнения больших разделок на чугуне, наплавка устойчива к горячим трещинам. Предел прочности на разрыв 500÷600 МПа. Твердость 220 НВ.

- Рутил-основной электрод с добавлением металлического порошка в обмазке с высоким выходом наплавленного металла. Полностью аустенитный нержавеющий металл с высоким содержанием марганца. Рекомендуется для сварки и наплавки марганцовистых сталей, разнородных соединений, конструкционной и нержавеющей стали. Рекомендуется для заполнения больших разделок после облицовки.

Предел прочности на разрыв 600÷750 МПа.

Предел текучести >400 МПа.

Относительное удлинение >30%

Ударная вязкость KV +20°С 70 Дж

Декабрь 2020

Проведено комплексное обследование пресса 100 МН (10 000 тс) с разработкой технических решений по обеспечению его надежной работы на дальнейший длительный период эксплуатации.

Работа состояла из следующих основных этапов:

1 Расчет на усталостную прочность базовых деталей пресс (архитрав, основание, подвижная траверса, колонны, стойки, главный цилиндр). Определение наиболее опасных областей базовых деталей по критерию возможности возникновения и развития усталостных трещин.

2. Обследование архитрава, стоек, подвижной траверсы и основания пресса методами неразрушающего контроля в местах, доступных для контроля.

3. Ультразвуковая дефектоскопия мест максимальной концентрации напряжений главного цилиндра пресса в местах доступных для контроля.

4. Ультразвуковая дефектоскопия трубопроводов высокого давления. Контроль толщин стенок труб.

5. Ультразвуковая дефектоскопия внешних резьбовых частей колонн.

6. Контроль состояния стыков «колонна – гайки – поперечина».

7. Контроль наличия затяжки колонн методом электротензометрии.

8. Контроль равномерности нагружения и изгиба колонн пресса методом электротензометрии.

9. Составление отчета, выдача рекомендации по дальнейшей эксплуатации пресса.

Декабрь 2020

Проведено комплексное обследование пресса 100 МН (10 000 тс) с разработкой технических решений по обеспечению его надежной работы на дальнейший длительный период эксплуатации.

Работа состояла из следующих основных этапов:

1 Расчет на усталостную прочность базовых деталей пресс (архитрав, основание, подвижная траверса, колонны, стойки, главный цилиндр). Определение наиболее опасных областей базовых деталей по критерию возможности возникновения и развития усталостных трещин.

2. Обследование архитрава, стоек, подвижной траверсы и основания пресса методами неразрушающего контроля в местах, доступных для контроля.

3. Ультразвуковая дефектоскопия мест максимальной концентрации напряжений главного цилиндра пресса в местах доступных для контроля.

4. Ультразвуковая дефектоскопия трубопроводов высокого давления. Контроль толщин стенок труб.

5. Ультразвуковая дефектоскопия внешних резьбовых частей колонн.

6. Контроль состояния стыков «колонна – гайки – поперечина».

7. Контроль наличия затяжки колонн методом электротензометрии.

8. Контроль равномерности нагружения и изгиба колонн пресса методом электротензометрии.

9. Составление отчета, выдача рекомендации по дальнейшей эксплуатации пресса.

Декабрь 2020

Капитальный ремонт фланцев свода и основания печи вакуумной гарнисажной с восстановлением рабочей плоскости без демонтаже свода. При обработке свод печи был установлен под углом 83 градуса. Работа выполнена с помощью мобильного фрезерного станка с геодезическим сопровождением лазерным трекером Leica АТ 402.

Ноябрь 2020

Определение равномерности нагружения, изгиба колонн и фактического усилия методом электротензометрии автоматического ковочного комплекса 12000 тс.

Октябрь-ноябрь 2020

Выполнена работа по восстановительному ремонту кольца конусной дробилки №5 обогатительной фабрики.

Работа выполнена на площадке действующего цеха, на месте эксплуатации оборудования, без его демонтажа с помощью специализированных мобильных станков для механообработки с геодезическим сопровождением высокоточным лазерным трекером Leica AT 402 и современных сварочных технологий.

Работы выполнялись собственными силами, без привлечения субподрядных организаций.

Октябрь 2020

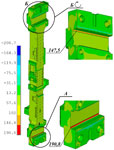

Комплексное обследование базовых деталей мощного гидравлического пресса SCHLOEMANN силой 100 МН с выдачей предложений на проведение капитального ремонта .

1. Расчет напряженно-деформированного состояния и определение запаса усталостной прочности базовых деталей (архитрав, подвижная траверса, основание, главный цилиндр, колонны).

2. Обследование поперечин пресса методами неразрушающего контроля в местах, доступных для контроля.

3. Ультразвуковая дефектоскопия главных цилиндров доступных для контроля.

3. Ультразвуковая дефектоскопия резьбовых частей колонн.

5. Контроль состояния стыков узлов «колонна – гайки - поперечина».

6. Контроль наличия затяжки колонн методом электротензометрии.

7. Контроль синхронности заполнения рабочей жидкостью главных цилиндров методом электротензометрии.

8. Контроль распределения усилия прессования по колоннам методом электротензометрии.

9. Составление отчета, выдача рекомендаций по дальнейшей эксплуатации пресса.

10. Разработка предложения на оснащение пресса постояннодействующей системой контроля за прочностными параметрами базовых деталей. Данная система позволяет в режиме реального времени проводить анализ деформирования базовых деталей пресса при прессовании заготовок при различных технологических условиях. Данные системы можно использовать с целью повышения конкурентоспособности продукции за счёт предоставления Заказчику вместе с продукцией карт напряженного состояния деталей пресса в момент её производства.

11. Разработка технического задания на выполнения капитального ремонта

Август-сентябрь 2020

Аварийный ремонт узла штуцер-гайка левого и правого рабочего цилиндра пресса силой 100 МН с помощью сварочных материалов фирмы SABAROS.

Июль - август 2020

Специалисты компании ООО «НАДЁЖНОСТЬ ТМ» в рамках капитального ремонта 2020 г. оборудования ЛПЦ МКС-5000 провели комплексные работы, обеспечивающие проектный режим эксплуатации толстолистового прокатного Стана-5000 фирмы SMS Siemag.

В ходе работ выполнено восстановление вертикальных поверхностей стоек станин клети стана под изнашивающимися плитами с помощью современных сварочных материалов фирмы SABAROS, имеющих улучшенные прочностные и эксплуатационные характеристики по отношению к основному металлу, и мобильного металлообрабатывающего оборудования. Проведение восстановительных работ проходило с постоянным геодезическим сопровождением с использованием лазерного трекера Leica АТ 402, что позволило обеспечить выполнение требований конструкторской документации. Так же были проведены работы по демонтажу и последующему монтажу изнашивающихся плит, удаление заломанных частей винтов и восстановление изношенных резьбовых отверстий в стойках. Перед началом работ был проведен расчёт напряженного состояния станин с оценкой запаса их усталостной прочности, определением зон концентрации напряжений, исследованием влияния фреттинг – износа станин под плитами на дальнейшую эксплуатацию. Во время работ проведено обследование зон концентраций напряжений методами неразрушающего контроля.

Все работы были выполнены специалистами компании ООО «НАДЕЖНОСТЬ ТМ» без привлечения субподрядных компаний на собственном оборудовании с надлежащим качеством и в установленный срок.

Выполнение подобного комплекса работ с полным соблюдением заявленных в техническом задании требований показало большой научно-производственный потенциал компании ООО «НАДЁЖНОСТЬ ТМ», высокий уровень квалификации персонала и качество применяемого оборудования и материалов

Июль 2020

Проверки на соответствие нормам точности растяжно-обтяжного пресса мод. РО-630-11 во время проведения работ по его модернизации.

Технологический процесс проверки правильно-рястяжного пресса модели РО-630-11 на соответствие нормам точности основан и отвечает требованиям «Программы и методики испытаний» 70121.0128.00.000ПМ (1973 г.), разработанной фирмой-изготовителем, в части измерения деталей и узлов пресса в статическом состоянии и описывает следующие пункты проверок (перечень работ ТЗ-753-2019/ОПТ):

- Неплоскостность верхних поверхностей направляющих станины.

- Непрямолинейность верхней плоскости направляющих станины в продольном и поперечном направлениях.

- Непараллельность нижних поверхностей направляющих станины относительно соответствующих верхних поверхностей.

- Непараллельность боковых плоскостей направляющих относительно друг друга.

- Неперпендикулярность осей штоков четырёх силовых цилиндров стола к верхней плоскости станины в поперечном направлении.

- Непараллельность поверхности нижнего стола относительно верхней плоскости направляющих станины в поперечной плоскости.

- Неперпендикулярность осей штоков цилиндров верхнего стола к верхней плоскости станины в поперечном направлении.

В качестве средства измерения при проведении Проверок используется переносная координатно-измерительная система AT-402 фирмы Leica с техническими характеристиками, позволяющими проводить измерения с требуемой по 70121.0128.00.000ПМ точностью. В качестве средства сбора, обработки и предоставления данных измерения используется специализированное программное обеспечение PolyWorks.

Июнь 2020

Реставрация резьбовых отверстий М100Х6 крепления центрального направляющего стержня методом расточки и последующей нарезки резьбы М110Х6 с помощью мобильного металлообрабатывающего оборудования на прессе силой 120 МН (АКК 12 000 тн)

Май 2020

На грейфере закончена опытная эксплуатация системы смазки (ПК-1 - податчик колесный № S-NTM-ПК1-395-42, СК-1 (смазка колесная) № S-NTM-СК1- 180-19). По итогом испытания установлено - произошло насыщение контактного пятна реборд скатов грейферной тележки с подтележечными рельсами, уменьшение толщины реборд скатов и головки рельс не зафиксировано. После положительного результата испытания системы смазки на грейфере принято решение по оснащению данными системами остальных грейферов комбината.

Апрель-май 2020

Во время капитального ремонта пресса CKN 800 проведены работы по восстановлению проектных условий работы колонн.

В ходе работ выполнено:

- Обследование резьбовых частей колонн методом ультразвуковой дефектоскопии;

- Демонтаж гаек, чистка резьбы, нанесение специальной смазки, монтаж гаек обратно;

- Термическая затяжка гаек колонн с контролем усилия затяжки методом электротензометрии;

- Контроль равномерности нагружения колонн методом электротензометрии;

Апрель 2020

Во время планово-предупредительных работ выполнен ремонт сваркой трещины в левой станине клети кварто стана 5000.

Февраль-март 2020

Обследование базовых деталей молота с МПЧ 13 тонн с обнаружением дефектов в шаботе, цилиндре и на втулке бабы. Кроме того была выявлена неплоскостность до 2 мм опорной поверхности шабота под установку СОУ-блока.

По результатам обследования был проведен ремонт шабота и цилиндра с помощью сварочных материалов фирмы SABAROS и наплавки с механической обработкой опорной поверхности шабота под установку СОУ-блока.

Декабрь 2019

Специалистами компании ООО «Надежность ТМ» была проведена работа по капитальному ремонту молотов (Молот 1343 и Молот М 134) с целью обеспечения их надежной работы в проектном режиме на дальнейший длительный период эксплуатации. Ремонт выполнялся одновременно на двух молотах.

Работа была выполнена на месте, в цеховых условиях, с помощью профессионального мобильного металлообрабатывающего оборудования и современных технологий сварки с геодезическим сопровождением высокоточным лазерным трекером Leica AT402. Оборудование и специалисты находятся в штате компании ООО «Надежность ТМ», что позволило выполнить работы собственными силами, без привлечения субподрядчиков.

В ходе работ было выполнено:

Молот 1343

- Дефектоскопия шабота и стоек молота на наличие возможных скрытых дефектов. При проведении дефектоскопии была обнаружена трещина в шаботе длинной 400 мм, глубиной 200 мм;

- Демонтаж клина и штамподержателя;

- Ремонт сваркой обнаруженной трещины;

- Фрезерование рабочей поверхности шабота, углубление «ласточкиного хвоста», углубление посадочного места под сухарь;

- Монтаж клина и штамподержателя;

- Проверка работы молота на холостом ходу и под нагрузкой.

Молот М 134

- Проведение метрологических замеров расположения базовых деталей молота относительно шабота лазерным трекером с построением 3Д модели;

- Демонтаж цилиндра;

- Проведение метрологических замеров внутреннего диаметра цилиндра и основных размеров цилиндра лазерным трекером с построением 3Д модели;

- Проведение расточки внутреннего диаметра цилиндра с последующей шлифовкой;

- Проведение поверки взаиморасположения базовых деталей молота без установленного цилиндра с помощью лазерного трекера с последующим построением 3Д модели;

- Ремонт сваркой сквозной трещины откоса рабочего цилиндра;

- Монтаж цилиндра;

- Сборка штока с поршнем в цилиндр;

- Сборка молота с выставкой стоек и регулировкой зазоров;

- Окончательная проверка взаиморасположения базовых деталей молота лазерным трекером с построением 3Д модели;

- Проверка работы молота на холостом ходу и под нагрузкой.

Высокий уровень технической подготовки специалистов позволил выполнить все работы в согласованные с Заказчиком сроки, в полном соответствии с ТЗ.

Декабрь 2019

Работа по обследованию состояния основных элементов прессов R9000 (90 МН), K5000 (50 МН), R5000 (50 МН):

- расчет напряженно – деформированного состояния основных элементов прессов (базовых деталей) и оценка их усталостной прочности;

- проработка возможности изменения конструкции резьбовой части колонн для увеличения их прочностного запаса;

- обследование состояния основных элементов прессов методами неразрушающего контроля в местах, доступных для контроля;

- контроль равномерности нагружения колонн прессов и наличия их предварительной затяжки методом электротензометрии;

- оценка остаточного ресурса базовых деталей прессов;

- выдача рекомендаций по дальнейшей эксплуатации базовых деталей прессов.

- предоставление технического отчет.

Ноябрь 2019

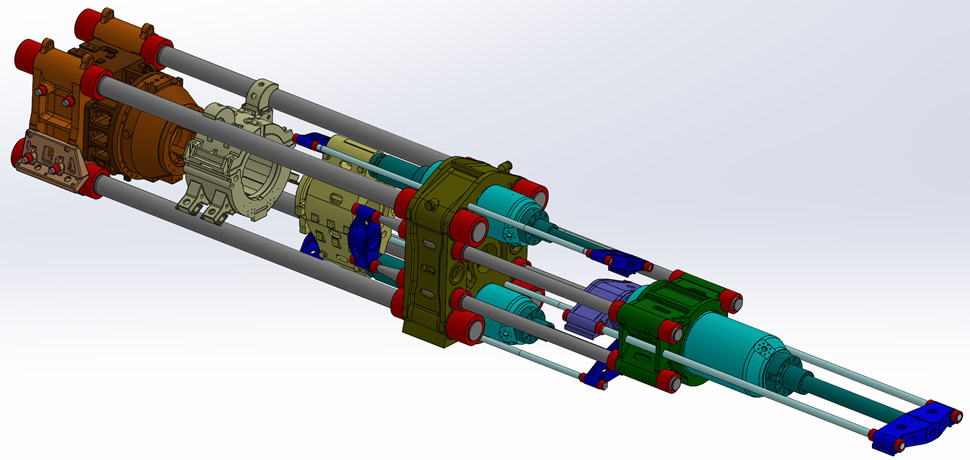

Восстановление геометрии отверстий в ковочном блоке радиально-ковочной машины GFM MODEL SX-32 с помощью мобильного металлообрабатывающего оборудования с геодезическим сопровождением.

- Восстановление восьми технологических отверстий Ø950Н8 в корпусе ковочного блока. Предварительная расточка отверстий, сварка поверхности материалами, обеспечивающими твердость поверхности не менее 40 HRc, расточка до номинального размера.

- Расточка четырех отверстий Ø600H8 до ремонтного диаметра до устранения износа в корпусе ковочного блока.

- Расточка четырех отверстий Ø625H8 до ремонтного диаметра до устранения износа в корпусе ковочного блока.

- Восстановление резьбовых отверстий М24 в корпусе ковочного блока.

Октябрь 2019

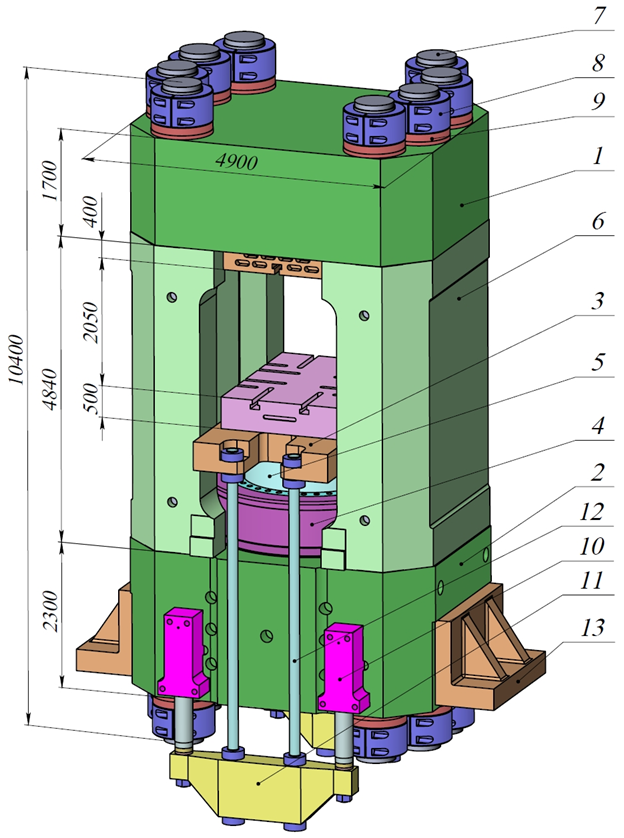

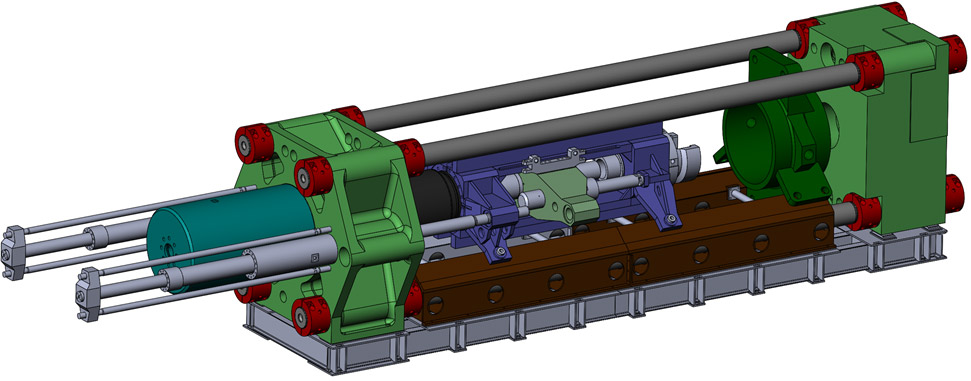

Пресс НКМЗ 230С силой 30 000 тс предназначен для горячей объёмной штамповки деталей - определение возможности увеличения максимального усилия прессования до 35 000 тс, а также увеличения открытой высоты штампового пространства на 170 мм при сохранении базовых деталей и обеспечения их достаточной прочности.

В ходе работ было выполнено:

1. Расчет запаса прочности базовых деталей при номинальной силе прессования и при увеличении силы до 35 000 тс.

2. Разработка технических решений по увеличению открытой высоты штампового пространства на величину 170 мм.

Общий вид пресса НКМЗ 230С:

1 – верхняя поперечина; 2 – нижняя поперечина; 3 – траверса; 4 – главный цилиндр; 5 – плунжер; 6 – проставка; 7 – колонна; 8 – гайка; 9 – проставка;10 – возвратный цилиндр; 11 – траверса; 12 – тяга; 13 – кронштейн

Сентябрь 2019

Во время планово-предупредительных работ выполнен восстановительный ремонт с применением сварочных технологий и материалов фирмы SABAROS станин клети кварто стана 5000. По завершении сварочных работ был выполнен неразрушающий контроль сварных швов и околошовной зоны. Непроваров, шлаковых включений, трещин и газовых пор в зоне контроля не обнаружено. Произведены измерения твердости в зонах заварки трещин. Существенного различия значений твердости основного металла и металла в зоне термического воздействия не наблюдается, следовательно, возникновения закалочных структур не происходит, а механические свойства основного металла и околошовной зоны более чем однородны.

Август 2019

Проведены работы по увеличению силы пресса фирмы Шлеман с 15 МН до 20 МН в следующем объеме:

1. Архитрав -Упрочнение поверхности в зоне концентрации максимальных растягивающих напряжений за счёт пластического деформирования и увеличения твёрдости. Подобные операции позволят существенно повысить предел выносливости стали в зоне концентрации напряжений, обеспечив неограниченную работоспособность деталей на увеличенном усилии прессования.

2. Основание - Ремонт основания с помощью современных технологий сварки позволяющей проводить сварочные работы на месте в цеховых условиях без предварительного подогрева и последующей термообработки. При выполнении ремонта не только устранены существующие дефекты, но и устранены причины их образования.

3. Колонны - Усиление колонн.

3.1. Изготовление отверстий (на месте с помощью мобильного оборудования) в теле колонны под установку трубчатых электронагревателей (ТЭН).

3.2. Демонтаж гаек, очистка резьбы на колонне и гайках от грязи и коррозии, накопленных за предыдущий период эксплуатации. Нанесение специальной смазки для предотвращения коррозии. Термическая затяжка гаек колонн по специальной методике, запатентованной ООО «НАДЕЖНОСТЬ ТМ».

3.3. Контроль усилия затяжки методом электротензометрии. Контроль равномерности и изгиба колонн методом электротензометрии после затяжки.

Август 2019 г.

Выполнена работа по обследованию состояния базовых деталей пресса силой 60 МН SKODA и разработка технических решений по обеспечению их надежной работы при дальнейшей эксплуатации в следующем объеме:

- Расчет напряженно-деформированного состояния и определение запаса усталостной прочности базовых деталей.

- Обследование поперечин пресса методами неразрушающего контроля в местах, доступных для контроля.

- Ультразвуковая дефектоскопия резьбовых частей колонн.

- Контроль состояния стыков узлов «колонна – гайки - поперечина».

- Контроль наличия затяжки колонн методом электротензометрии.

- Контроль распределения усилия прессования по колоннам методом электротензометрии.

- Составление отчета, разработка технических решений по обеспечению надежной работы базовых деталей пресса при дальнейшей эксплуатации.

Июль 2019 г.

Ремонт камеры нагрева вакуумной электропечи с помощью сварочных материалов фирмы SABAROS. Материалы и технологии были подобраны при условии эксплуатации камеры при повышенных температурах.

Июнь 2019 г.

Диагностика рам подвижной и неподвижной частей сегмента 8-9 машины непрерывного литья заготовок DANIELI, используемые в условиях действующей технологии производства стали Литейно-прокатного комплекса.

В ходе работ выполнено:

- Визуально-измерительный метод контроля.

- Геодезические измерения рам МНЛЗ с применением лазерной измерительной системы Leica AT402.

- Дефектоскопия методами неразрушающего контроля.

- Выдача заключения и рекомендаций с составление ведомости дефектов на ремонт.

Май 2019 г.

Участие в работах при строительстве атомного ледокола нового поколения ЛК-60 проекта 22220 «Урал», это третий ледокол в серии на которой мы приглашены без тендера за успешное выполнения работ на первом и втором ледоколах этой серии («АРКТИКА и «СИБИРЬ»).

В ходе работ выполнена механическая обработка, мобильным металлообрабатывающим оборудованием, поверхности дейдвудного устройства левого борта.

Апрель 2019 г.

Проведена экспертиза двух прессов шаговой формовки труб большого диаметра на АО «ВМЗ», г. Выкса. По результатам выданы рекомендации по дальнейшей эксплуатации прессов.

Март 2019 г.

Проведена работа по экспертизе состояния базовых деталей пресса для производства ДВП на ООО «ПЛИТПРОМ», г. Пермь.

В результате обследования выявлены ряд дефектов в базовых деталях пресса, предложены технические решения для устранения обнаруженных проблем в капитальный ремонт.

Февраль 2019 г.

Наша компания приобрела высокоточный геодезический трекер Leica Absolute Tracker AT402, который представляет собой переносную координатно-измерительную систему, позволяющую выполнить высокоточные замеры на сверхбольших расстояниях. Питаясь от встроенного аккумулятора, прибор способен работать в самых сложных условиях, обеспечивая при этом высочайший уровень точности и широчайший диапазон применения. Leica Absolute Tracker AT402 спроектирован по принципу «все в одном». Система включает в себя такие нужные функции как видео в реальном времени, электронный уровень, метеостанцию и даже встроенное ИК дистанционное управление. Используя встроенный WLAN, можно обеспечить полностью беспроводное подключение прибора, что делает его абсолютно мобильным.

Февраль 2019 г.

После проведенной экспертизы были обнаружены значительные трещины в подвижной траверсе пресса силой 60 МН. Для ремонта были разработаны технические решения, которые были внедрены на месте с помощью сварочных материалов фирмы SABAROS. Срок ремонта составил 30 суток. Гарантия на отремонтированную деталь 36 месяцев.

Январь 2019 г.

Выполнен комплекс работ по обследованию фактического состояния ползуна пресса П315 с последующим его ремонтом с помощью сварки без подогрева и термообработки

Декабрь 2018 г.

С помощью мобильного расточного станка YORK с гидравлическим приводом проведена работа по восстановлению отверстий в поворотной части рычагов опрокидывания автошлаковоза KAMAG 2703. Сопровождение работы осуществлялось с помощью геодезического оборудования фирмы Leica.

Декабрь 2018 г.

Проведены работы по экспертизе состояния базовых деталей пресса силой 750 МН (75000 тс) методами неразрушающего контроля, выполнен контроль равномерности нагружения силовых элементов пресса методом электротензометрии. По итогам работы предоставлены рекомендации по дальнейшей эксплуатации пресса.

Ноябрь 2018 г.

Проведена уникальная работа по ремонту главного цилиндра пресса для производства ДВП. Работа выполнена на месте в цеховых условиях без подогрева и термообработки сварочными материалами SABAROS. После ремонта пресс запущен в эксплуатацию без ограничения усилия.

Ноябрь 2018 г.

Проведена экспертиза состояния базовых деталей вертикального гидравлического пресса силой 60 МН (6000 тс). В рамках работы выполнены:

- прочностные расчеты базовых деталей пресса (архитрав, подвижная траверса, основания, колонны, цилиндры) и оценка запасов по усталости;

- обследование поперечин и колонн методами неразрушающего контроля;

- контроль равномерности нагружения колонн пресса методом электротензометрии;

- контроль затяжки колонн в поперечинах

По итогам работы предоставлены рекомендации по устранению обнаруженных дефектов и обеспечению дальнейшей безотказной эксплуатации пресса.

Октябрь 2018 г.

Фрезерование поверхностей опорных мест клети стана горячей прокатки. Работа выполнена в плановый капитальный ремонт с помощью мобильного фрезерного станка с гидравлическим приводом.

Октябрь 2018 г.

Установлена система смазки крановых колес на мостовой кран. Система позволит уменьшить износ крановых колес и рельсовых путей до 30 раз.

Октябрь 2018 г.

Восстановление (наплавка-фрезеровка-сверление и нарезание резьб) посадочного места сдвижки рабочих валков клети №8 стана 2000 ЦГП. Работа выполнена на месте с помощью мобильного металлообрабатывающего оборудования с геодезическим сопровождением

Сентябрь 2018 г.

Проведены работы по обработке фундаментов ВРК на корабле. Работа выполнена с помощью мобильного фрезерного станка с геодезическим сопровождением.

Сентябрь 2018 г.

После капитального ремонта пресса силой 40 МН (4000 тс) проведены работы по термозатяжке колонн пресса и контролю равномерности нагружения колонн методом электротензометрии.

Август 2018 г.

Проведен комплекс работ по экспертизе и капитальному ремонту ковочного пресса силой 100 МН. В ходе экспертизы обнаружены трещины в основании пресса, а так же обнаружено разрушение резьбы на колонне. Разработка и внедрение конструктивно технологических решений позволило отремонтировать детали на месте и запустить пресс в промышленную эксплуатацию без ограничений по усилию. Работы выполнены на месте с помощью сварочных материалов фирмы SABAROS и мобильного металлообрабатывающего оборудования собственного изготовления.

Август 2018 г.

Проведена экспертиза состояния базовых деталей горизонтального пресса силой 120 МН (12000 тс). В рамках работы выполнены:

- прочностные расчеты базовых деталей пресса методом конечных элементов и оценка запасов по усталости;

- обследование поперечин пресса (передняя и задняя траверсы, прессующая траверса, контейнеродержатель) методами неразрушающего контроля

- обследование резьбовых частей колонн и стяжных шпилек методами неразрушающего контроля;

- контроль затяжки колонн в поперечинах;

- контроль равномерности нагружения и изгибов колонн пресса методом электротензометрии.

По итогам работы предоставлены рекомендации по устранению обнаруженных дефектов и обеспечению дальнейшей безотказной эксплуатации прессов.

Июль 2018 г.

Во время планового капитального ремонта проведены работы по восстановлению номинальных размеров подвижной траверсы и основания пресса силой 100 МН. Работа выполнена на месте в цеховых условиях с помощью современных технологий сварки и мобильного фрезерного оборудования. Контроль геодезии осуществлялся высокоточным геодезическим оборудованием фирмы Leica.

Июль 2018 г.

На группе предприятий производственного угольного комплекса в Кемеровской области был поставлен мобильный расточной станок с гидравлическим приводом YORK 4-14 HD. Станок позволяет производить проточку отверстий до диаметра 600 мм. Наши специалисты провели обучение работе на станке представителей Заказчика на реальном объекте.

Июнь 2018 г.

Проведена работа по обследованию барабана сушильной печи методами неразрушающего контроля и обнаружена трещина длиной более 300 мм. Работы по ее заварке выполнены на месте без подогрева и термообработки сварочными материалами фирмы SABAROS. После заварки трещины проведена обработка изношенной цапфы с помощью мобильного станка для проточки наружных поверхностей с гидравлическим приводом.

Май 2018 г.

В следствии длительной эксплуатации произошел контактной поверхности на станине трубного стана. Для восстановления штатного режима работа было отфрезерована площадка под посадку пластины из стали HARDOX. Фрезеровка проводилась на месте с помощью мобильного фрезерного станка в круглосуточном режиме. Величина съема за 4 суток составила 20 мм, что соответствовало условиям Заказчика. После установки плиты, стан был запущен в эксплуатацию.

Апрель 2018 г.

Проведена экспертиза состояния пресса для производства ДВП силой 40 МН (4000 тс). В рамках работы выполнены:

- обследование поперечин и гидроцилиндров пресса методами неразрушающего контроля;

- обследование резьбовых частей колонн методами неразрушающего контроля;

- контроль затяжки колонн в поперечинах;

По итогам работы предоставлены рекомендации по устранению обнаруженных дефектов и обеспечению дальнейшей безотказной эксплуатации пресса.

Март-май 2018 г.

В рамках модернизации горизонтального пресса силой 3150 тс нашими специалистами выполнен комплекс работ по восстановительному ремонту всех базовых деталей пресса (цилиндры, колонны, траверсы, станина). После полного демонтажа деталей пресса нашими специалистами была проведена дефектовка базовых деталей на основании которой были разработаны ремонтные чертежи и техническое задание. По утвержденному техническому заданию проведено восстановление базовых деталей до их соответствия конструкторской документации (работы проведены в кратчайшие сроки на месте в цеховых условиях с помощью мобильного металлообрабатывающего оборудования с постоянным геодезическим сопровождением). Полностью восстановленные и смонтированные базовые детали пресса будут оснащены современной системой гидравлики и автоматики и пресс будет безотказно работать еще не менее 30 лет. Такая модернизация экономит около 70% стоимости нового пресса, без ущерба для прочностных и технологических параметров оборудования.

Февраль 2018

В рамках работы по проведению экспертизы технического состояния кузнечно-прессового оборудования были обнаружены усталостные трещины в стойках молота 25 тонн НКМЗ. Ремонт стоек был проведен силами наших специалистов с помощью сварочных материалов фирмы SABAROS (Швейцария)

Февраль 2018

На горизонтальном гидравлическом прессе силой 31,5 МН (3150 тс) проведены следующие работы:

- инструментальные измерения геометрических параметров пресса с помощью абсолютного лазерного трекера Leica;

- ультразвуковая дефектоскопия резьбовых частей колонн;

- термозатяжка колонн в поперечинах.

Январь 2018

Специалисты компании ООО «НАДЕЖНОСТЬ ТМ» проводят работы по восстановительному ремонту с помощью композитных материалов рабочих поверхностей станин клетей под плиты скольжения. Работа по замене плит скольжения была проведена для прокатного стана 5000 на АО «ВМЗ» г. Выкса за 36 часов.

23 января 2018

Огромная работа по обследованию состояния базовых деталей гидравлического пресса усилием 3150 тс, в связи с капитальным ремонтом. Из-за непрерывной работы данного пресса, практически половина деталей не пригодна для дальнейшей эксплуатации. Составление дефектной ведомости, существенно помогло оценить масштабы будущих ремонтных работ.

15 января 2018

Команда провела обследование механического пресса методами неразрушающего контроля. Благодаря большому опыту работы с аналогичными установками. В считанные минуты были найдены причины неработоспособности агрегата, которые невозможно обнаружить не вооруженным глазом.

7 января 2018

В Рождественские и новогодние праздники ударно поработали и провели непростую фрезеровку направляющих с геодезическим сопровождением.

3 декабря 2017 г.

Для пресса Siempelkamp силой 200 МН специалистами “Надёжность ТМ” была проведена дефектоскопия :

- корпуса архитрава пресса

- подвижной траверсы пресса

- основания пресса

- резьбовых участков колонн пресса.

25 ноября 2017 г.

1. Проведено обследование шабота молота методами неразрушающего контроля в доступных для контроля местах. В результате обследования на горизонтальной поверхности места установки подушки были обнаружены 2 трещины общей длиной 590 мм и глубиной до 160 мм.

2. Разработаны рекомендации по восстановлению шабота. Использование предложенной технологии ремонта позволит устранить трещины и получить в местах их образования качественный металл с высокими прочностными и механическими характеристиками. Выполнение ремонтных работ по описанной технологии в совокупности с периодическими обследованиями позволят обеспечить длительную безотказную работу шабота.

19 ноября 2017 г.

1. Проведен расчет конструкции прошивного цилиндра методом конечных элементов.

2. Проведено обследование цилиндра гидропресса УООТ№2 в доступных для контроля местах. В результате обследования обнаружена круговая трещина в зоне днища цилиндра. Состояния цилиндра является аварийным, в любой момент возможен полный отрыв днища цилиндра.

10 ноября 2017 г.

Проведено обследование крышки загрузочной дробилки неразрушающими методами контроля. Определены размеры и расположение внутренних дефектов типа трещин.

3 ноября 2017 г.

1. Выполнено построение трехмерной геометрической модели станины и проведены расчеты ее напряженного состояния методом конечных элементов. Результаты показывают, что существующая конструкция станины не обеспечивает достаточного запаса по усталостной прочности. В случае длительной эксплуатации станин клети при работе на проектное усилие неизбежен процесс зарождения и дальнейшего распространения усталостных трещин.

2. Выполнено экспериментальное определение действующих напряжений в станинах клетей №6,7 методом электротензометрии. После анализа и Таким образом, построенные математические модели адекватно описывают напряженное состояние станин и могут быть использованы в дальнейшем для оптимизации конструкции.

3. Выполнено обследование станин клетей №6,7 методами неразрушающего контроля.

4. Выполнена оценка механических свойств металла станин клетей №6, 7 методом твердометрии.

5. Проведено исследование влияния формы (радиуса) галтельного перехода в зоне установки гайки нажимного винта на напряженное состояние станины методом конечных элементов.

25 октября 2017 г.

Проведено обследование методами неразрушающего контроля правой и левой станины.

Проведен контроль доступных фундаментных болтов плитовин и шпилек крепления станин к плитовинам.

В результате контроля шпилек крепления станин к плитовинам обнаружены:

-2 трещины в шпильке

-усталостная трещина в болте.

На опорных поверхностях под нажимную гайку обеих станин выявлены ступенчатость, а также дефекты типа задиров и мелких раковин.

23 октября 2017 г.

Проведено срочное обследование прессующей траверсы пр. №120 на предмет развития трещин методами неразрушающего контроля в местах, доступных для контроля. Также проведена оценка напряженного состояния и определение причин возникновения трещин.

10 октября 2017 г.

-Проведено обследование архитрава и подвижной траверсы методами неразрушающего контроля в местах, доступных для контроля. В результате обследования обнаружен ряд трещин, исходящих от технологических отверстий в вертикальных стенках детали. Таким образом, в настоящее время подвижная траверса пресса находится в аварийном состоянии. Дальнейшая эксплуатация подвижной траверсы может в любой момент привести к её разрушению. Было рекомендовано незамедлительно разработать и внедрить технологию восстановительного ремонта подвижной траверсы.

-Проведено обследование основания методами неразрушающего контроля. В результате обследования обнаружен ряд трещин длиной по 200 мм.

-Проведена ультразвуковая дефектоскопия резьбовых частей колонн пресса и стяжных шпилек основания.

-Проведен контроль равномерности нагружения колонн пресса методом электротензометрии.

-Проведена ревизия систем гидравлики и автоматики, определен объем работ, необходимый для проведения их модернизации и ремонта.

25 сентября 2017 г.

Специалисты компании “Надежность ТМ” провели экспертизу фактического состояния базовых деталей горизонтального пресса силой 35 МН фирмы

1. Выполнена дефектоскопия резьбовых участков колонн прессов и силовых стяжек архитрава пресса усилием 10000 т.с.

2. Проведено обследование поперечин подъемных и уравновешивающих цилиндров прессов методами неразрушающего контроля.

3. Выполнено обследование приливов на подвижных траверсах для крепления тяг подъемных и уравновешивающих цилиндров методами неразрушающего контроля.

15 сентября 2017 г.

Экспертиза состояния базовых деталей пресса силой 60 МН и выдача рекомендаций по дальнейшей эксплуатации пресса.

Этапы работы:

1. Обследование архитрава, подвижной траверсы и основания пресса методами неразрушающего контроля в местах, доступных для контроля.

2. Ультразвуковая дефектоскопия резьбовых частей колонн.

3. Контроль равномерности нагружения колонн методом электротензометрии.

4. Составление отчета с выдачей заключения о фактическом состоянии базовых деталей пресса.

5. Разработка предложения на проведение восстановительных работ, включающих:

5.1. Заварка обнаруженных в 2015 г. трещин в отверстиях вертикальных ребер подвижной траверсы.

5.2. Устранение обнаруженных дефектов базовых деталей (при наличии).

5.3. Восстановление рабочей поверхности стола пресса в месте установки нижней подштамповой плиты.

5.4. Восстановление нижней поверхности подвижной траверсы в месте крепления верхней подштамповой плиты.

5.5. Восстановление нижней подштамповой плиты с обеспечением параллельности её верхней и нижней поверхностей.

5 сентября 2017 г.

Восстановление посадочных мест под подшипники в станине летучих ножниц.

Работа выполнена на месте в цеховых условиях с помощью современных технологий сварки и мобильного расточного станка. Геодезическое сопровождение выполнено высокоточным геодезическим оборудованием.

2 июня 2017 г.

Проведена работа по фрезерованию поверхностей проема ДУО реверсной клети 1000 стана 700 СПЦ -1 с помощью профессионального мобильного металлообрабатывающего оборудования с изготовлением 92 резьбовых отверстий под болты крепления плит скольжения. Работа выполнена за 4 суток в соответствии с техническим заданием и графиком ремонта. Выдержать такой короткий срок при большом съеме металла удалось за счет проведения работ одновременно двумя фрезерными станками. Тендер на эту работу был выигран у компаний SMS Metallurgical Service LLC и Metalock Engineering Germany GmbH.

12 мая 2017 г.

Общепринятая методика проточки бандажей вращающихся печей подразумевает их шлифовку с помощью абразивной ленты. Однако шлифовка бандажей износ которых более 15 мм требует обработки с помощью режущего инструмента. Нашими специалистами была разработана и успешно применена обработка бандажей с помощью мобильного фрезерного станка с гидравлическим приводом. В ходе работ выполнено:

- Проточка плавающего бандажа на опоре №7 вращающейся печи №2, величина съема материала до 15 мм.

- Проточка роликов опорных на опоре №7 вращающейся печи №2, величина съема материала до 5 мм.

25 апреля 2017 г.

В процессе длительной эксплуатации пресса силой 32 МН с незатянутыми гайками колоннами произошел неравномерный износ контактных поверхностей под гайки колонн на основании. С помощью мобильного металлообрабатывающего оборудования были обработаны контактные поверхности под гайки колонн. Работа была проведена без демонтажа колонн. После планировки контактных поверхностей была проведена термическая затяжка колоннн, гарантирующая штатную работу колонн пресса. После затяжки проведен контроль равномерности нагружения колонн методом электротензометрии.

08 апреля 2017 г.

Выполнены работы по фрезеровке постаментов пресса высадки "Mannesman Demag". Работа проведена с помощью мобильного фрезерного станка с гидравлическим приводом.

03 апреля 2017 г.

На прессе силой 65 МН произошло внезапное разрушение главного цилиндра. Трещина образовалась от отверстия для подвода рабочей жидкости. Проведенный прочностной расчет показал, что отверстие является концентратором напряжений и трещина возникла из-за конструктивной ошибки допущенной на стадии проектирования. С помощью современных сварочных материалов фирмы SABAROS цилиндр был отремонтирован за 4 суток. Во время ремонта были подобраны сварочные материалы с более высокими прочностными характеристиками, что позволило предупредить развитие усталостных трещин при дальнейшей эксплуатации.

01 марта 2017 г.

Перед предстоящей модернизацией гидравлического пресса силой 32 МН «ДНЕПРОПРЕСС» с увеличением его силы до 40 МН проведены следующие работы

1. Расчет напряжённо-деформированного состояния базовых деталей пресса. Составление паспорта надёжности базовых деталей по критерию усталостной прочности.

2. Обследование поперечин пресса методами неразрушающего контроля (в местах, доступных для контроля);

3.Ультразвуковая дефектоскопия рабочих цилиндров пресса (в местах, доступных для контроля);

4. Ультразвуковая дефектоскопия колонн пресса.

5. Контроль усилия затяжки колонн пресса и определение узлов, требующих затяжки

6. Контроль равномерности нагружения и изгиба колонн методом электротензометрии, контроль фактического усилия прессования.

7. Контроль геометрии пресса:

- вертикальность колонн;

- горизонтальность архитрава;

- горизонтальность основания.

8. Ревизия систем гидравлики и автоматики пресса с выдачей предложений по обеспечению их надежной работы или модернизации

9. Контроль синхронности заполнения рабочей жидкости главных цилиндров

10. Составление подробного технического отчёта о полученных результатах и разработка технических решений по устранению обнаруженных дефектов

27 февраля 2017 г.

Для определения качества монтажа деталей узла «колонна-гайка-архитрав» и соответствия условий их эксплуатации паспортным после проведения капитального ремонта вертикального ковочного пресса 8000 тс УЗТМ выполнены следующие работы:

1.Ультразвуковая дефектоскопия резьбовых участков колонн.

Результатом проведения дефектоскопии сталот получение информации о наличии усталостных и других дефектов в наиболее нагруженной части колонны – в зоне резьбы, что позволило принять решение о возможности дальнейшей эксплуатации колонн и гаек.

2.Исследование симметричности деформирования колонн пресса и наличия затяжки гаек колонн методом электротензометрии.

Результатом проведения исследований методом электротензометрии стало получение информации о соответствии технологических параметров работы пресса, во-первых, паспортным условиям, а, во-вторых, условиям безопасной длительной эксплуатации, что позволило принять решение о качестве выполненного монтажа деталей узла «колонна-гайка-архитрав» и о необходимости выполнения повторно монтажных работ.

18 февраля 2017 г.

Пресс гидравлический ПА8745П силой 31,5 МН изготовлен КЗТС и эксплуатируется с 1980 г.

На данный момент планируется проведение модернизации пресса с заменой электрических и гидравлических компонентов, а также с заменой передней траверсы и контейнеродержателя.

Работа по обследованию состояния базовых деталей пресса проведены нашими специалистами с следующем объеме:

1. Обследование базовых деталей пресса ПА8745П

1.1. Методика проведения контроля

1.2. Рабочий цилиндр

1.3. Форсирующий цилиндр

1.4. Задняя траверса

1.5. Резьбовые части колонн

1.6. Прессующая и прошивная траверсы

1.7. Цилиндры прессующей и прошивной траверс

1.8. Станина

2. Контроль износа плунжеров цилиндров

3. Отчет о проделанной работе

11 февраля 2017 г.

Восстановлены резьбовые отверстия М42 с помощью мобильного сверлильного и резьбонарезного станка

9 февраля 2017 г.

Проведены работы по аварийному ремонту станин клети прокатного стана Кварто 1200 фирмы SKODA. В ходе ремонта, продолжительностью 4 суток, восстановлены геометрические размеры проема клети.

18 января 2017

Компания STRENG s.r.o. для SIGMA GROUP a.s. провела работы во время строительства электростанции Ледвице для ČEZ a.s.

Во время укрепления рамы для посадки насоса при помощи сварки, произошла ее деформация. Места посадки насоса на раме изменились с отклонением от требуемой нормы на 1,6 мм, что в итоге привело к недопустимым вибрациям насоса во время эксплуатации. С помощью мобильного фрезерного станка наши специалисты на месте провели фрезерование поверхности фундамента и обеспечили проектную посадку насоса на раму и соответственно восстановили штатную работу оборудования.

27 октября 2016

В процессе длительной эксплуатации ковочного пресса с некачественно выполненной термозатяжкой колонн произошел износ контактных поверхностей под гайки колонн на поперечинах. С помощью специального мобильного торцевого станка была проведена работа по обработке изношенных поверхностей. Для сокращения стоимости и сроков ремонта работа была выполнена без демонтажа колонн.

октябрь 2016

Во время планового капитального ремонта на на BONATRANS GROUP a.s. проведена работа по экспертизе состояния базовых деталей ковочного пресса. Экспертиза проводилась методами неразрушающего контроля.

сентябрь 2016

С использованием мобильного расточного станка YORK 4-14 ET с электрическим приводом проведена расточка отверстия под вал в турбине гидростанции. Сложность заключалась в том, что турбина была изготовлена из чугуна и привариваться к ней было затруднительно, но использование специальных суппортов позволило закрепить станок с помощью болтовых соединений.

август 2016

Проведены работы в типографии по ремонту печатного станка. В ходе ремонта была увеличена канавка на валу с приданием поверхности шероховатости необходимой для схватывания с композитными материалами, нанесение композитных материалов с последующей их шлифовкой. Шлифовка и увеличение канавок было выполнено с помощью мобильного шлифовального и токарного станков.

05.05.2016

Во время планового капитального ремонта на BONATRANS GROUP a.s. проведены работы по изготовлению новых резьбовых отверстий на прессе силой 800 тс. Работы выполнены с помощью мобильного резьбонарезного станка с гидравлическим приводом.

24.01.2016

Constellium Extrusions Děčín s.r.o.

Специалистами компании STRENG s.r.o. на производственной площадке Constellium Extrusions Děčín проведена частичная экспертиза базовых деталей горизонтального экструзионного гидравлического пресса 35 МН производства фирмы Škoda во время перерыва в его работе

В ходе экспертизы выполнены:

- частичный визуальный осмотр поперечин пресса в местах технологических окон и отверстий, находящихся в доступе;

- ультразвуковой контроль резьбовых частей колонн;

- контроль состояния контактных поверхностей стыков «гайка колонны-поперечина» в ненагруженном состоянии пресса.

23.01.2016

KLC Service, s.r.o. (http://www.klc.cz)

Восстановление (фрезерование) плоскости опорных поверхностей

электродвигателя вращения турбины на теплоэлектростанции

23.01.2016

Šroubárna Kyjov, spol. s r.o (http://www.sroubk.cz/)

В рамках сотрудничества с концерном TS Plzeň a.s., нашими специалистами

проведены работы по восстановлению плоскости (фрезерование) под

установку штамповой плиты кривошипного пресса Sakamura.

22.01.2016

BENTELER Automotive Rumburk s.r.o. (www.benteler.com)

Проведена работа по изготовлению новых отверстий в подштамповых плитах прессов ZDAS марок CYAB 1000 и CYAB 1200. Работа проведена на месте с помощью мобильного оборудования и не потребовала демонтажа плит. Разметка под сверление проведена с помощью высокоточного геодезического оборудования.

04.06.2015

Компания STRENG S.R.O принимала участие в капитальном ремонте прессов цеха по производству железнодорожной колёсной пары с 27 апреля по 5 мая 2015 г. на BONATRANS GROUP a.s. (Чехия. г. Богумин). В ходе работ выполнены следующие работы:

- проведена экспертиза состояния базовых деталей всех прессов методами неразрушающего контроля. В ходе экспертизы обнаружены усталостные трещины в архитраве пресса силой 0,8 МН, определены причины их возникновения и предложены технические решения по его ремонту.

- восстановлены узлы крепления цилиндров перемещения инструмента пресса 8 МН путем нарезания новых усиленных резьбовых отверстий;

- демонтированы из тела станины сломанные шпильки крепления фланцев главных цилиндров пресса 65 МН (глубина залегания сломанных участков 420 мм);

- произведена замена и обтяжка всех шпилек крепления фланцев главных цилиндров пресса силой 65 МН на новые;

Совместно со специалистами STRENG S.R.O в ремонте принимали участие представители компании ŽĎAS a.s, VÍTKOVICE MECHANIKA a.s, Průmyslové montáže s.r.o.

В период с 6 по 16 мая 2015 г. специалисты компании STRENG S.R.O провели обработку мобильным торцевым станком рабочей поверхности (диаметр от 400 до 1400 мм) стенда испытания железнодорожных колес для скоростных поездов.

Работы выполнены в точном соответствии с графиком ремонта и требований технических заданий, при полном соблюдении всех норм и правил охраны труда и техники безопасности. Работы по ремонту выполнялись на месте с помощью мобильного металлообрабатывающего оборудования, что позволило избежать демонтажно-монтажных работ.

Компания STRENG S.R.O получила статус надежного поставщика услуг и будет рассматриваться на проведение аналогичных работ в дальнейшем.

14.05.2015

Одним из этапов капитального ремонта прессов усилием 20 МН, 35 МН, 50 МН и 100 МН с стало проведение диагностики их базовых деталей с целью исправления дефектов и обеспечения безупречной работы. Своевременные диагностика и ремонт деталей обеспечивают бесперебойное функционирование станков.

Были проведены следующие работы:

- Обследование станин пресса в зонах концентрации напряжения. Диагностика методами неразрушающего контроля.

- Использование методов неразрушающего контроля при обследовании зон концентрации напряжений в архитравах прессов.

- Использование методов неразрушающего контроля при обследовании зон концентрации напряжений в подвижных поперечинах прессов.

- Дефектоскопия мест колонн прессов с внешней резьбой и силовых стяжек архитрава пресса 100 МН.

- Использование методов неразрушающего контроля при обследовании главных цилиндров прессов.

- Контроль усилия затяжки колонн и силовых стяжек архитрава пресса усилием 100 МН.

- Составление технического отчета о состоянии базовых деталей прессов.

07.05.2015

Наша фирма поучаствовала в капитальном ремонте прессов линии по производству железнодорожных колес. Ремонт проводился с 27 апреля по 5 мая 2015 г. на BONATRANS GROUP a.s.,Bohumín, Czech Republic (Чехия. г. Богумин). Были выполнены следующие работы:

- Экспертиза состояния базовых деталей всех прессов при помощи методов неразрушающего контроля. Были обнаружены трещины в архитраве пресса силой 8 МН, определены причины их возникновения и найдены технические решения по ремонту.

- Восстановлены крепления возвратных цилиндров пресса 8 МН при помощи нарезания новой резьбы большего диаметра.

- изготовлены новые шпильки крепления главных цилиндров пресса силой 65 МН, старые и отломанные шпильки демонтированы, вместо них смонтированы новые. В ремонте, наравне с нашими специалистами принимали участие представители компании ŽĎAS a.s, VÍTKOVICEMECHANIKAa.s, Průmyslovémontážes.r.o, с которыми у нас сложились хорошие производственные отношения.

19.11.2014

Была проведена работа по восстановлению чугунного редуктора в ЛПЦ 1 на ArcelorMittal Temirtau.

27.09.2014

Наша компания приняла участие в международной выставке машиностроения For Industry 2014 в г. Прага.